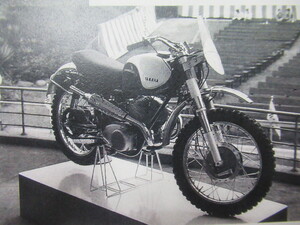

私が生まれる8年も昔にヤマハが作った工場レーサーYDーAに伝説のレーサー伊藤史郎さんと

野口種晴さんが乗って浅間火山レースを宿敵ホンダRCと戦った歴史的モデル

私の稚拙な記憶では伊藤史郎(敬称略)は1959年発表の小説「汚れた英雄」のモデルとなったと言われる人物。もう一人CB92レーサーの北野元(敬称略)はホンダなので別の機会に、

野口種晴(敬称略)は野口モータース創業者で後にスポーツライダースを主宰しヤマハファクトリーライダーを送りだす。(東福寺保雄、平忠彦)

YDーB

1957年にヤマハファクトリー入りした

伊藤史郎(フミオと読む)

YDS-1

この依頼を受けるまでは興味がなくて知らなかったですが

60年開催の第3回全日本モトクロス富士朝霧高原大会で

250ccクラス鈴木誠一、森下勲、久保久夫の城北ライダーストリオが1,2,3位独占したという華々しいデビューウインであったと記されています。

今回のS3Cは58年に伊藤史郎が駆った

カタリナレーサーを思わせるスクランブラー仕様を模範にアップマフラーに仕上げます。

ヤマハは同じエンジンでロードレーサーと

モトクロッサーの2種類の車体を提示していた時期のものです。

この車体を設計した人も生きておられるかわかりませんがマフラースペックが不明なので

取り付いていた純正マフラーの採寸と

画像に似せた形状を模索して

エキパイ部分から順番に板金製作していきます。

溶接仮止め前にガムテープでつないで

レイアウト検討です。

左右の整列を整えて、キックペダルの収納など加味しながら完成したスクランブラータイプのマフラーです。

公道走りますのでサイレンサーも着いた形が見本と違うところですが

ヒートガードの取付など現物がないため全てアレンジによる製作になります。

当時を知らない製作者がタイムスリップして再現する時間ですね。

完成したマフラー取り付けて試乗してみました。

レトロなスタイルながら普通に走れる。

ギヤチェンジが古いエンジンらしく固いのは当時仕様なので仕方ないですが

ピストンバルブのせいか低中速は大人しい感じですが8000rpm付近からパワーバンドが始まり

強烈に回ります。

このあとRDからRZへと発展していくヤマハ2ストローク2気筒の元祖がこのモデルなのかなと思いました。