昭和30年本田技研工業に旋盤工として入社。朝霞工業高校の同級生は神谷忠さん。(浅間火山レース出場したロードレーサー、後に朝霞第2研究ブロック主任研究員)荒川テストコースでCB92の耐久テストを手伝ってくれと同級生だった神谷さんからテストライダー頼まれたこともありました。

世界選手権ロードレースに参戦するマシンのエンジン製作の最中、旋盤加工中にオヤジさん(本田宗一郎氏)が背後から観察していたことも。

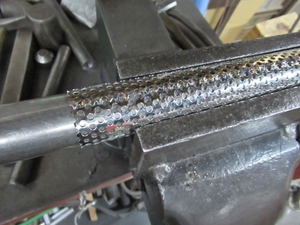

6気筒のシリンダーヘッドに24個のベリリウム・カッパーのシートリングを旋削加工し、液体窒素で冷却して挿入する作業もあったと聞きました。

そして組み上がったRC166を建設完了直後の鈴鹿サーキットへ持ち込み、GPライダーのマイク・ヘイルウッドにテストライドしてもらい、ヘイルウッドから直接インプレッションを聞いたそうです。

彼はどんなマシンでも不満を訴えることなく「これでいい」と言ったそうです。

超ショートストロークの6気筒250ccマシンが乗り易いわけないでしょう。しかし、どのように走ればポテンシャルを引き出せるか、直ぐにわかる能力を備えたライダーだったと話しておられました。

さて私が社員時代、車体品質課材料品質係は狭山工場のEG(エンジニアリング)棟の片隅にフロアがあり、スペックテストや検査のための試験機や計測器を集約した場所にありました。

試験機を他部門の人が使うときは私や係の者に許可を取る必要がありました。

そのころはEG棟に吉田さんの実験室があって生産設備の条件設定を規格化する仕事をしておられました。

ちょうどスポーツカーNSXのアルミモノコックボディ立ち上がりの時期でホンダとしてもアルミ材のスポット溶接に対する経験が無かったのです。

そこでボディに使用するアルミ板からテストピースを作成し、板厚別にスポット溶接機の条件を変えてスポット溶接で繋いだTPを引張り試験機にかけて破断荷重を測定するという、試験のため私の職場を度々訪れていました。測定された膨大な結果からHES(ホンダ・エンジニアリング・スタンダード)に制定され

アルミスポット溶接の作業者が溶接板厚に対する適切な電流設定を分かるようにしました。

私は社内クラブ「狭山レーシング」を辞めていましたが、むさしの会オートバイ部(通称狭山レーシング)の創設者が吉田さんだったと後で知りました。当時は所内パーツセンターの隣が更地のダートコースだったのでCB92でスクランブルの練習していたそうで、ル・マンで事故死された隅谷守男さんや3メーカーでワークスライダー勤めた阿部孝夫さんなども所属していたそうです。

吉田さんと知り合いになってからモトクロスで転倒してチャンバーの板金修理やフレームの溶接など道具を借りに、吉田さんの自宅工房にお邪魔するようになっていました。

雑誌クラブマンやモトメンテナンスの編集長だった田口さんは元EGの社員で吉田さんの部下という関係で、吉田さんから「ドカティ気違い」と呼ばれるほどデスモ・エンジンに陶酔されていて

吉田さん工房に入り浸ってエンジンメンテナンスされていたそうです。

吉田さんは在籍中に数えきれないほど特許を出願されており

生産技術に関するアイディアが多かったと思いますが、

退職後も毎月、本田技研本社に行って特許使用料をもらってくる話をしていました。

本田の退職金や厚生年金だけでも相当手厚い金額だと思いますが、特許使用料も上乗せされて生涯安泰だったというわけです。

しかし、贅沢をしているところは見たことがなく、クルマはいつも中古車だし、服装は作業着。お金は全部ご家族にあげていたと思います。

画像の2WDのCRMは88年型の初期型がベースで

私と同期入社のマエダさんが開発したマシンでした。マエダさんは新入社員の研修でしりあったのですが、その時すでに北海道でモトクロスジュニア昇格されていて

朝霞研究所配属後はブルーヘルメットMSCで国際B級昇格されて、エンデューロレースでは自分で開発したCRMで活躍されました。そんな彼の仕事の形が、このCRM250Rに盛り込まれていたわけです。

おそらくこの車両をベースに選ばれたのは吉田さんではなくて朝霞研究所の某研究員が提供したためだと思います。その根拠は、この車体あずかってきたときにHGA2研のシールが貼ってありました。

だから吉田さん自発ではなく研究所から外部に委託した形が正しいと思います。

製作目的が個人的趣味というのは嘘で、生産技術の特許同様、実用化されたら発案者が特許使用料をいただく、または同様の技術を他メーカーが使用することを阻止できることを目的とした業務だと思います。

実際には実用化されなくて利益には至らなかったわけですが、2輪メーカーには販売に至らない新機構や新技術のテスト目的で年間に何十台も試作車作られているはずですが、その中の一台に過ぎないものと言えるでしょう。

私と吉田さんとの約束は部品どりされて走行不能になったこの2WDが軒下で埃被って置かれていたので

「持って帰って動くようにして、出来上がったら見せてくれ」ということでした。

自分の資金と労力で走行可能な状態に直して、吉田さんに電話しました。「福本さんのコースへ持って行って走らせるので見に来てください」こうやって約束を果たしましたので、動かなくなった2WDの最後を見届けて安心されたと思います。

川越の新居にはご家族が生活されていて吉田さんは若いころ建てた鶴ヶ島の自宅でオッカサンの介護を終えて、一人暮らしでしたが、体力の衰えのためか工房の設備を処分し始めておられたので気になっていましたが、裏方で本田技研を支えて表舞台には出しゃばって来ない静かな実力者の姿を一生忘れることはありません。

最後の10年くらいは福祉車両の試作やっていましたが、私は完成形をみることができませんでした。

その車両とは、チェアスキーの人はゴンドラに乗ることが不可能なので、ソリに乗せてスノーモービルで

ゲレンデを引張り上げたりするのかわかりませんが、

自走型のキャタピラ付き車椅子という物でした。

不整地ですからサスペンション付きのシートに障害者は腰かけ、介助者が後ろからハンドル操作して

エンジンの動力で雪道を上る機械でした。

実証実験は成功した話まで聞きましたが、製造して利益を得るところまでは辿り着けなかったと思います。

常に人が考えてないことに着目して問題を解決していく、製造者の手本のような人物でした。