弊社は2輪販売店ではありませんし、エンジンチューニング屋でもありません。

エンジン整備について学校で習ったこともなければ、会社でエンジン組み立てする部署にも所属しておりませんでした。

そのため、整備方法が説明されたサービスマニュアルとは全く違った方法を用いることがあります。

マニュアルには一部の最小限度の説明が記載されていますが、細かな注意や手加減によって機械部品の組みあがり状態に差が出てくることの説明がありません。

あくまで自分の洞察力、機械の状態を目で見て判断し、手作業の感覚を頼りに作業します。

専用工具もマニュアルのように全ての工程でそろえていたら、1万円の工賃に対して10万円くらい工具代かけることになりますので、販売店のように頻繁にOH作業が無ければ利益を出すのは無理です。

そのため、良く使う専用工具は純正品を購入したり、自作工具を作って持っていますが、それ以外はハンドワークで分解します。

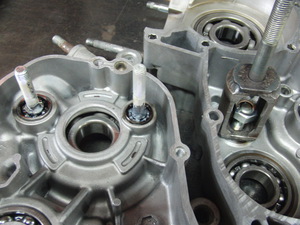

たとえば、負荷の大きい高回転部分にはラジアルボールベアリングが使われていますが

圧入でケースを傷めないために、ストーブの上で温めて抜きます。

殆どがベアリングの自重で落ちますが

ガバナーのベアリングとウォーターポンプのシャフトのベアリングが落ちなかったりします。

(クランクシールが取り付いていません。再度暖めてベアリング入れ直します。

クランクシールのストッパーがケース外側にありますので先に内側からシール圧入しないとベアリング付けられない構造です。)

これはLケースのメインシャフトを受けるベアリングですが、奥が突き当たりになっています。

引っ張って抜くしかありませんが、ニードルベアリングなのでインナーカラーがありません。

専用工具で上手く抜けるのか知りませんけど、ハンドワークで抜きたいとおもいます。

抜いたベアリングは再使用しない前提なので交換部品が確認できた時に限り外します。

これは禁じ手です。

溶接に自信が無い人はケースにスパークなどさせて修正できなくなりますので、やめたほうがいいでしょう。

ボルトの頭をベアリングのサイズに加工して溶接します。

あとは自作のクランクシャフトインストーラーで抜くだけです。

ボルトは汎用ボルトを100個単位で購入していますので、材料代は100円未満でしょう。

専用のベアリングプーラー購入する理由が無いですね。

抜くときはあっさりです。なんの苦労もありません。

しつこいようですが、新品の交換ベアリングを確認した場合に限ります。

圧入は再度ケースを暖め、自重で落とし込みますので、プレス機は必要ないですね。

一応組んでしまうと見えなくなる場所なので作業内容示しておきました。

クランク組み立ては(株)井上ボーリングさんに依頼しました。

弊社は内燃機加工も外注ですが、設備、経験ともに頼んだ方が圧倒的に安価に済みます。

部品の運搬は実費で掛かりますので1往復あたり1000円いただきます。

外注費はマージン無し(ようするに利益はありません)なので

クランク組み立てだけ頼む人は、お断りしておきます。

ご自分で運搬するか、宅配便をご利用ください。

クランクウエブが錆びておりましたので研磨してあります。

新しいのは気持ちいいですね!