長期滞留車集中業務、去年12月から第5弾になります。

今回はワンオフではなく10台ロットの生産になりますので、終了まで当分の間新規ご注文はお引き受けできません。

何故10台かと想像するに、35年前に生産されたCR250(機種コード430)がビンテージMXとしては世界中で最も保有台数が多いらしく、当然純正パーツは絶販で

チャンバーなどという薄板の板金部品は相当腐食して実用に耐えない状態のものが多いと推測します。そこで絶販のチャンバーが新品購入できるとなると、喜ぶビンテージマニアも少なからずおられるのではないかということで複製に挑みました。

販売は全面的にホーリーさんになりますので、個人的に頼まれてもお作りすることはできません。

それはこの商品を企画し、原車提供していただいておりますので、その轍を踏まない方の依頼は430に限らず不可能であることを申しあげておきます。

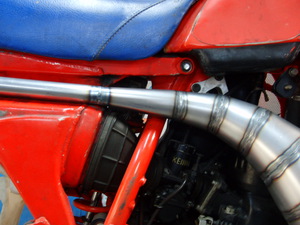

パイプのレイアウトが一部出来上がってきました。

あと一日くらいで全体が見えてくると思います。

えー、上の状態は昨日昼ころで、次の画像は今日の午前中、歯医者へ行ってから昼前の状態です。

パイプは一通り繋がりましたね。

サイドカバー付けて、構成部品の隙間等チェックして、マウントブラケットやスプリングフックを付ければ完成です。

ワンオフではないので複数作ったときの同一性を検証しなければなりませんが、このあと数個作ってみて比較してチェック項目を決めていきます。

パイプの成形も基本的にハンドワークなので、均一なパイプを作るのは職人の手加減にかかっているところが、一般的な工業製品と違うところです。

従って外国に出回って模倣されようとしても、同じ努力をしなければ出来ないはずなので、作ることのしんどさに耐えられる人間でなければ無理でしょう。

サイドカバー付けてみて焦りました。

隙間ギリギリなんです。

図ったわけではないですが運がいいだけですね。

ノーマルも同じような隙間だったのでパイプ作りの精度が間違っていなかったといえるでしょう。

5個くらい作って形状が安定していることを確認してから、取り付け治具を作成して車体なしで受注生産できる体制にする予定です。