予約いただいてから10ヶ月くらい経ってしまったので、強引に始めることにしないと何時までもできないのでRZ改DT200チャンバーの製作です。

大変お待たせしました。

ラインナップ品にステンレスチャンバーはありません。

なるべく廉価な商品を提供することが目的の事業なので

材料代や加工コストで金額が増えてしまうステンレスチャンバーの設定は外してあるのです。

さらにスチール型があるから同様に出来るものではなく、バネのような材料特性があるため曲げても戻る性質なので

成形には腕力を必要とします。

スチール品と同じ形状が出来たとしても3倍くらい時間を費やしてしまいます。

巻いたパイプはバフを掛けてあります。

パイプの接合ができたので、取り付けレイアウトの確認です。

製作費は同等のスチール品に対して2倍いただくようにしています。

スチールの錆が問題ならば、塗装か鍍金をすればいいだけです。

レース用なら性能はスチールで充分ですから、ステンレス品のメリットは磨いたときの艶だけということになります。

このマシンはオーナーさんがRZ125にDT200をエンジンスワップしたものですが

チャンバースペックはDT200ではなくRZ用を踏襲しています。

チャンバーを注文されるお客さんはサイレンサーの用意はされていない場合が殆どです。

新規に製作するわけですから、ほぼ全員がサイレンサーも同時に作るように依頼されます。

特にこだわりもありませんので、最もシンプルな構造のサイレンサーをあつらえるようにしています。

そのため、このタイプのサイレンサーが当社では一番作った製品かもしれません。

取り付けできたので試乗してみます。

このエンジンには初めてのチャンバーなので、エンジン特性を確認しておく必要があります。

公道なんでダイナモデータより実走フィーリングが分かりやすいのです。

キャブレターがPWK38に換わっているので操作性がどうなっているか問題です。

アイドリングは安定しています。

3分ほど暖気運転してからローギヤで発進します。

3000rpmでクラッチミートですが、スムーズに走りだします。ギヤレシオの関係もありますが、レーサーのような難しさはありません。

2速、3速とシフトアップしながらゆっくりと加速してみますが、8000rpmまでスムーズに吹け上がっていきます。幅広いパワーバンドを感じますので乗りやすく、ピーキーさも感じないので安心して運転できます。

ちょっと見通しのよい直線で引っ張ってみますと、10000rpmまでは一気に加速していき徐徐に伸びが衰えていく感じでオーバーレブもギクシャクすることはないでしょう。

シフトアップポイントは6000から8000rpmの間が快適に走行できる範囲ですから、一般道で10000rpm以上は必要ないでしょう。

最新モデルは非常にいいんですが、いじれる範囲が少なくて、こういう旧式モデルのほうが好き勝手にいじれる楽しみがあると思います。オジさんは今日も単車いじりでニッコリです。

昨日のブログ記事を見て、お客さんから速攻でメールが届きまして、

「サイレンサーをもっとカチ上げに、テールパイプを短くせい!」

と指示がありましたので

今日直しました。

自分なりに総合的に判断して問題無きように考えてはいるのですが

お客さんの注文ですから、言うとおりにするのが仕事です。

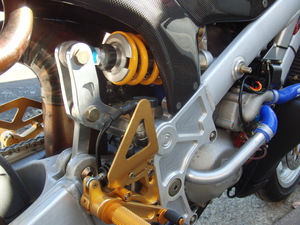

バックステップなので

テールパイプ短くしてサイレンサーをカチあげにすると、ステップに乗せた足の踵がサイレンサーに触れてしまうのを懸念してのことです。

ホンダのロードレーサー(NSR)はカチ上げが多かったですがヤマハのロードレーサー(YZR)は低いサイレンサーの位置だったのが2スト時代の特徴でした。このヤマハは上向きがお好みでしたスミマセン。

カスタムの道は難しいのう。