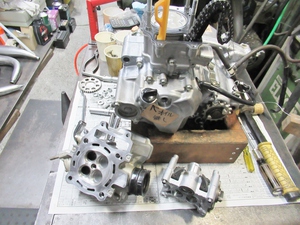

お客さんから電話が入って、部品が壊れたが廃番になっていて取り換える方法がないから修理できますか?ということで、現品を持ってきてもらいました。

KDX125SRのクラッチカバーです。

割れたときの状況を聞いたのですが

車体を倒したり、何かに衝突したことはない

異音も聞こえなかったので

いつ割れたのも不明だが、ツーリングの休憩中にオイルが漏れていることに気が付いて発見したそうです。

何とも原因がわからないですが

クラッチ側の内部に異常はなく走行はできたということなので欠損部分だけ修理することにしました。

破損原因の推察は後半に書きます。

内側に拡がった破断面から

外側に破片が外れることはできない形状であることが分かります。

そのため入力はカバーの外側から入ったことになります。

破断面に波状の模様が確認できます。

これは一発の衝撃ではなく

繰り返し荷重がかかって亀裂が進展していることを表します。

オーナーさんの連絡で当初の予想とは違う原因だったことが判りました。

外側のコーナーに亀裂が認められます。

外側からの入力で引っ張られた証拠です。

亀裂までが修理の範囲になります。

ケースカバーはダイキャスト製品なので材質上の欠陥がなかったか考察したいと思います。

鋳造品や鍛造品において材料内部が均質であるという前提で設計されていますが

実際はそうではありません。鋼材メーカーで金属を溶解し成分を調整してから連続鋳造で

押し出しの丸棒や圧延の板で製品になります。

これは鉄鋼でもアルミでも材料メーカーから出荷される形は決まっています。

材料ロットはいずれも溶解ロットと同じことですが成分分析は溶湯の状態でサンプルを採って測るので

溶湯の全体は分かっていないはずです。

それから、圧延でも押し出しでも鋳造時に材料内に存在する湯境やブローホールのような欠陥があったとしても高圧で成形されて出てきますので圧縮されて検出不可能になって製品化されています。

ですから外観上はなんの問題もない鋳鍛造品のなかに、偶然ですが薄肉部分に欠陥が紛れていて

丁度その部分に過大な負荷が掛かったとしたら亀裂が発生する可能性はあるでしょう。

唯、足回り部品のように破損したら重大事故につながる重要保安部品はX線や超音波などの非破壊検査で全検されるべきものですが、ケースカバー類は重要保安部品でなく欠陥の発見頻度も少ないため

検査しないことが大多数だと思います。

学生時代、非鉄金属材料は専攻していましたが会社員になってその知識を使う機会もなく、殆どを無駄にしてしまった気がしますが、勤め先の本田技研ではアルミ製品は不可欠で埼玉製作所から2輪組み立てが無くなって4輪工場に移動になってから材料品質係へ配属され、素材メーカーには大変お世話になりました。

本田が取引していた主要な非鉄金属メーカーは、昭和電工、住友軽金属、神戸製鋼、日軽金、光生アルミですが、アルミの精錬を自社で行っているのは日軽金だけでした。

アルミの精錬はホール・エルー法に代表される電気分解なので、地殻内から採掘されるボーキサイトという鉱石からアルミナを抽出し、酸素とアルミに分解する際に何万kw/hもの電力を必要とするので

発電コストの高い日本からはアルミ精錬事業が撤退したという経緯があります。

唯一のメーカー日軽金も設備の老朽化を機会に2014年に精錬事業を撤退したことで、日本は100%アルミを輸入に頼ることになりました。

強度保証の必要ない製品はスクラップなどのリサイクルで再生産すればいいですが、強度保証が不可欠な製品は純度の高いインゴットの状態で輸入して使うので、製造コストも高騰しているという現状でしょう。

エンジンケースなどのダイキャスト製品は

ADC12という材質が大部分で、これも同じ材質だと思います。

ADC12は金型に高圧の溶湯を注入して成形されますから、空気や不純物も混ざって固まります。

製品外観からは見えませんが

溶接の熱で塞がっていた気泡が膨張して

表面に沸いてきます。

なので溶接ビード付近は気泡が多数確認できます。

気泡の混ざらないダイキャスト法は真空中で溶湯を注入するので設備費が高額になりますので2輪、汎用エンジンでは用いない

です。

それに対して、アルミフレームやホイールなどのダイキャストに使うAC4Cという材料はT6熱処理するので、溶湯に気泡が入らない鋳造方法を採っています。

溶接ビード削りましたが

やはり気泡が表面に残ります。

しかも、亀裂があった部分ですから

亀裂断面に汚れたオイルが残留しているでしょう。

それらが溶接の熱で噴き出している状態です。

上から肉盛りして気泡を隠すことはできますが、外観がさらに悪くなると思いますので、このままにしておきます。

ケース合わせ面も欠落していたので

大体平面になるように修正しておきました。

ガスケット挟んで締めるカバーなので

オイル漏れは止まると思います。

クラッチカバーが割れた原因ですが

予想していたのは

キックペダルを踏むときに、何らかの固い物体が挟まって荷重を受けたのだろうと思っていました。

しかし、キックボスが衝突したことが原因でした。

キックペダルが真下まで下がっても、キックボスがカバーに当たることはありません。

オフ車のキックペダルはステップがストッパーになるためカバーに当たることはないですが、この車体に限ってステップ位置が変更されていて

キックペダルのストッパーが無かったという特殊ケースでした。(種明かしされるまでわかりませんでした)